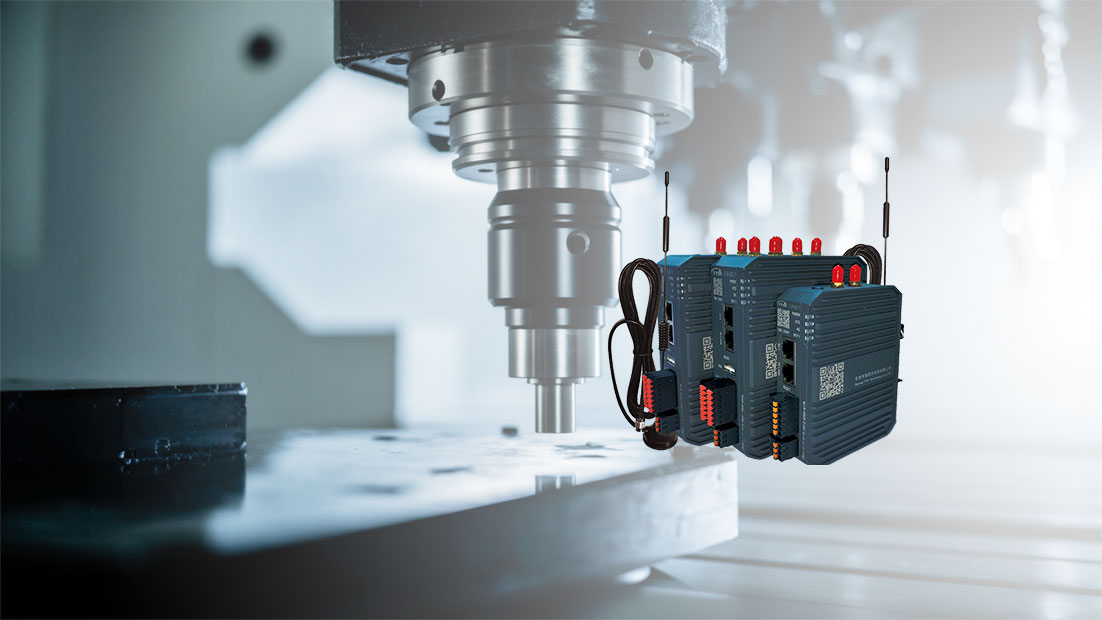

CNC機床是現代制造業中用于精密加工的關鍵設備。CNC網關則是連接CNC機床與工業物聯網系統的橋梁,它負責采集CNC機床運行過程中的各類數據,并將這些數據傳輸至云端或本地服務器進行分析處理,為實現智能制造提供數據支撐。

一、采集數據類型

(一)設備運行狀態數據

開關機狀態:這是最基本的運行狀態數據,通過監測CNC機床的開關機時間,可統計設備的實際工作時長與閑置時長,用于評估設備利用率。例如,某工廠有多臺CNC機床,通過分析開關機狀態數據,發現其中一臺機床每日閑置時間過長,經排查是由于生產排期不合理導致,及時調整后提高了設備整體利用率。

運行模式:CNC機床常見運行模式包括自動、手動、編輯等。不同模式下機床操作與功能實現方式不同。自動模式用于正常加工生產,手動模式可用于調試、對刀等操作。了解機床運行模式,能幫助操作人員和管理人員實時掌握機床工作狀態,確保加工任務按計劃執行。如在自動模式下機床出現異常,可快速切換至手動模式進行故障排查與處理。

報警信息:機床運行中出現故障或異常時會觸發報警。報警信息包含報警代碼、報警內容及報警時間等。每個報警代碼對應特定故障原因,如刀具磨損報警、超行程報警等。及時獲取報警信息,維修人員可快速定位故障,減少停機時間,降低生產損失。例如,某CNC機床在加工過程中觸發刀具磨損報警,維修人員根據報警信息及時更換刀具,避免了因刀具過度磨損導致的加工精度下降和工件報廢。

(二)加工工藝數據

加工參數:包括主軸轉速、進給速度、切削深度等。這些參數直接影響加工質量與效率。合適的加工參數能提高工件表面質量,降低刀具磨損,提升生產效率。例如,在加工鋁合金零件時,合理調整主軸轉速與進給速度,可有效避免零件表面出現毛刺,提高加工精度。通過長期采集與分析加工參數,可優化加工工藝,形成標準化加工方案,提高產品一致性。

刀具信息:包含刀具類型、刀具編號、刀具壽命等。刀具在加工過程中會逐漸磨損,影響加工精度與質量。實時監測刀具壽命,當刀具接近使用壽命時提前預警,可避免因刀具突然損壞導致的加工事故。例如,某加工中心采用刀具壽命管理系統,通過CNC網關采集刀具使用次數、切削時間等數據,精確計算刀具壽命,及時更換刀具,保證了加工的連續性與穩定性。同時,記錄刀具類型與編號,便于刀具庫存管理與追溯。

(三)設備性能數據

主軸負載:反映主軸電機工作時所承受的負荷大小。正常加工過程中,主軸負載應在一定范圍內波動。若負載突然升高或降低,可能表示加工過程出現異常,如刀具磨損、工件材質不均勻等。通過監測主軸負載,可實時評估機床加工狀態,提前發現潛在問題。例如,在銑削加工中,若主軸負載突然增大,可能是刀具銑到工件內部的硬質點,此時需及時調整加工參數或更換刀具,避免損壞刀具和機床。

電機電流與電壓:CNC機床各電機(如主軸電機、進給電機等)的電流與電壓數據能反映電機運行狀況。電機電流過大可能表示電機負載過重、電機繞組短路等故障;電壓異常可能影響電機性能與機床運行穩定性。采集這些數據,可對電機進行故障診斷與預測性維護。例如,通過分析電機電流變化趨勢,預測電機軸承是否即將損壞,提前安排維護,避免電機故障導致的停機。

振動與溫度:機床運行時的振動與關鍵部件(如主軸、導軌等)的溫度也是重要性能指標。過大的振動會影響加工精度,加速機床零部件磨損;溫度過高可能導致部件變形,影響機床精度與壽命。通過在機床上安裝振動傳感器與溫度傳感器,CNC網關可采集這些數據,實時監測機床運行狀態。例如,當監測到主軸溫度過高時,可及時調整冷卻系統,或暫停加工,待溫度恢復正常后再繼續,確保機床穩定運行。

(四)工件生產數據

生產數量:統計CNC機床加工完成的工件數量,直觀反映機床生產效率。結合加工時間與設備利用率等數據,可進一步分析生產效率的影響因素,如設備故障、工藝不合理等,以便采取針對性措施提高生產效率。例如,某工廠通過對比不同時間段CNC機床的生產數量,發現某一時期產量下降,經分析是由于加工工藝調整后,工人操作不熟練導致,通過加強培訓,產量得到恢復。

工件質量數據:如尺寸精度、表面粗糙度等。雖然部分質量數據需通過專門檢測設備獲取,但一些與加工過程相關的質量數據可通過CNC機床自身傳感器采集。例如,通過測量刀具與工件的接觸力,可間接反映工件表面粗糙度。采集工件質量數據,可在加工過程中及時發現質量問題,調整加工參數,避免批量不合格產品產生。同時,通過對質量數據的長期分析,可優化加工工藝,提高產品質量穩定性。

二、采集數據的意義

優化生產管理:通過采集設備運行狀態、生產數量等數據,生產管理人員可實時掌握生產進度,合理安排生產任務,提高生產效率。例如,根據設備利用率和生產訂單情況,動態調整機床加工任務,避免設備閑置或過度使用。

故障診斷與預測性維護:利用采集的設備性能數據和報警信息,可實現對CNC機床的故障診斷與預測性維護。提前發現潛在故障隱患,安排維護計劃,減少設備突發故障導致的停機時間,降低維護成本。例如,通過分析電機電流、振動等數據的變化趨勢,預測關鍵部件的剩余使用壽命,提前儲備備件,有計劃地進行維修更換。

工藝優化:加工工藝數據的采集與分析,有助于優化加工參數,提高加工質量與效率。例如,通過對大量加工參數與工件質量數據的相關性分析,找到最優加工參數組合,應用于實際生產,提高產品質量和生產效率。

質量追溯:工件生產數據與加工工藝數據的記錄,為產品質量追溯提供了依據。當產品出現質量問題時,可通過查詢相關數據,追溯到加工過程中的設備、工藝參數、操作人員等信息,快速定位質量問題原因,采取改進措施。

CNC網關采集的數據涵蓋設備運行狀態、加工工藝、設備性能及工件生產等多個方面,這些數據對于實現CNC機床的智能化管理、提高生產效率與產品質量具有重要意義。